1. What is dry cutting technology

With the enhancement of global environmental awareness and the increasingly stringent requirements of environmental protection laws and regulations, the negative effects of Cutting fluid on the environment are increasingly obvious.According to statistics, 20 years later, the cost of Cutting fluid will be less than 3% of the cost of the workpiece. At present, in high productivity production enterprises, the cost of Cutting fluid supply, maintenance and recycling together will account for 13% -17% of the manufacturing cost of the workpiece, while the cost of cutting tools only accounts for 2% -5%,. About 22% of the total cost related to Cutting fluid is the cost of Cutting fluid treatment.Dry cutting is a kind of machining method that is used to protect the environment and reduce costs without using Cutting fluid consciously and without coolant.

Dry cutting is not simply to stop using Cutting fluid, but to ensure high efficiency, high product quality, high tool durability and reliability of the cutting process while stopping using Cutting fluid, which requires the use of cutting tools with good performance.Machine tools and auxiliary facilities replace the role of Cutting fluid in traditional cutting to achieve true dry cutting.2. Characteristics of dry cutting technology

① The chips are clean, pollution-free, and easy to recycle and dispose of.② The devices for Cutting fluid transmission, recovery, filtration and the corresponding costs are saved, the production system is simplified and the pduction cost is reduced.③ The separation device between Cutting fluid and chips and the corresponding electrical equipment are omitted. The machine tool is compact in structure and occupies less area.④ It will not cause environmental pollution.⑤ It will not cause safety accidents and quality accidents related to Cutting fluid.

3. About cutting tools

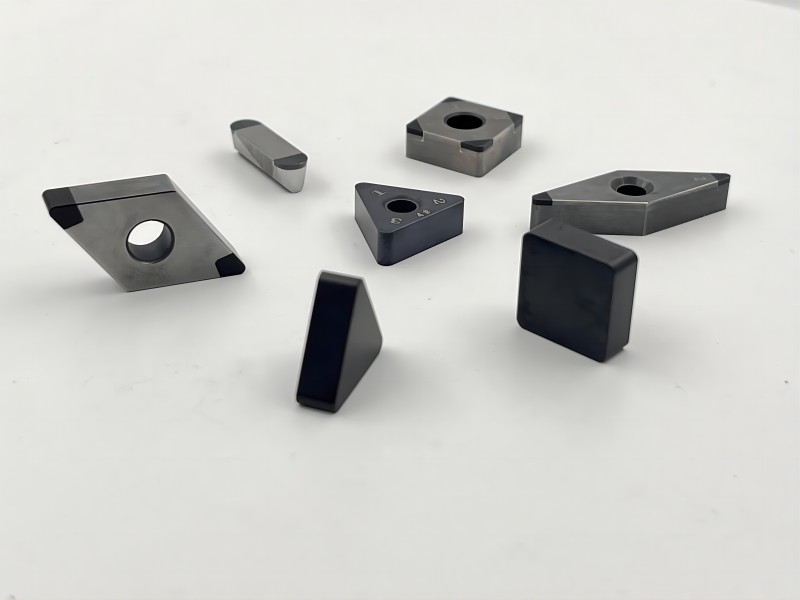

① The tool shall have excellent high temperature resistance and can work without Cutting fluid. New hard alloys, polycrystalline ceramics, and CBN materials are the preferred materials for dry cutting tools.② The friction coefficient between the chip and the tool should be minimized as much as possible (the most effective method is to coat the tool surface), accompanied by a good chip removal tool structure to reduce heat accumulation.③ Dry cutting tools should also have higher strength and impact toughness than wet cutting tools.

4. Tool material

Coating materialsThe coating acts like a thermal barrier because it has a much lower thermal conductivity than the tool substrate and workpiece material. Therefore, these tools absorb less heat and can withstand higher cutting temperatures. Whether in turning or milling, coated tools allow higher cutting parameters without reducing tool life.Thinner coatings have better performance under temperature changes during impact cutting compared to thicker coatings. This is because thinner coatings have lower stress and are less prone to cracking. Dry cutting can extend tool life by up to 40%, which is why physical coatings are commonly used to coat circular tools and milling inserts.

cermetCermets can withstand higher cutting temperatures than conventional hard alloys, but they lack the impact resistance of hard alloys, toughness during medium to heavy machining, and strength during low speed and high feed rates. However, it has better high-temperature and wear resistance under high-speed dry cutting, longer duration, and better surface finish of the processed workpiece. When used for processing soft and viscous materials, it also has good resistance to chip buildup and good surface quality. Cermets are more sensitive to stress caused by fracture and feed compared to non coated hard alloys with better coatings. Therefore, it is best used for highprecision workpieces and continuous cutting situations with high surface quality.

ceramics

Stability, capable of processing at high cutting speeds and lasting for a long time. Pure alumina can withstand very high temperatures, but its strength and toughness are very low. If the working conditions are not good, it is easy to break. Adding a mixture of alumina or titanium nitride can reduce the sensitivity of ceramics to breakage, improve their toughness, and improve their impact resistance.

CBN toolsCBN is a very hard tool material, which is most suitable for machining materials with hardness higher than HRC48. It has excellent high temperature hardness - up to 2000 ℃, although it has higher impact strength and shatter resistance than Ceramic knife.

CBN has low thermal conductivity and high compressive strength, and can withstand the cutting heat generated by high cutting speed and negative rake angle. Due to the high temperature in the cutting area, the workpiece material softens, which helps to form chips.

CBN has low thermal conductivity and high compressive strength, and can withstand the cutting heat generated by high cutting speed and negative rake angle. Due to the high temperature in the cutting area, the workpiece material softens, which helps to form chips.

In the case of dry turning hardened workpieces, CBN tools are commonly used to replace grinding processes due to their ability to achieve high accuracy and surface finish. CBN tools and ceramic tools are suitable for hardening turning and high-speed milling.

OPT high qualityCBN insert

PCD tools

For example,PCD insert 、PCD milling cutter 、PCD reamer.

Polycrystalline diamond, as the hardest cutting tool material, is wear-resistant. Welding PCD slices onto hard alloy blades can increase their strength and impact resistance, and their tool life is 100 times that of hard alloy blades.

However, the affinity of PCD for iron in Ferrous makes this kind of tool can only process non-ferrous materials. In addition, PCD cannot withstand high temperatures in the cutting zone exceeding 600 ℃, therefore, it cannot cut materials with high toughness and ductility.

PCD tools are particularly suitable for processing non-ferrous metals, especially high silicon aluminum alloys with strong friction. Using sharp cutting edges and large rake angles to efficiently cut these materials, minimizing cutting pressure and chip buildup.

Post time: Jun-09-2023